Для монтажа дробилок не требуются специальные фундаменты, они устанавливаются на ровной площадке на любой отметке производственного здания;

В конструкции обеспечены простота и удобство выполнения работ при замене изнашиваемых деталей, осуществляемые вручную 1-2 сотрудниками в течение 2 часов. Таким образом время простоя оборудования минимизировано, а коэффициент использования - составляет 0,9;

Отсутствуют системы гидравлики и маслостанции, что позволяет эксплуатировать Дробилку круглогодично и не нести дополнительные затраты. Точечная смазка необходима исключительно 2 раза в месяц;

Низкая энергоемкость дробилки: в сравнении с роторными, конусными и другими дробилками центробежно-ударные дробилки ДЦ имеют один из самых низких показателей энергоемкости;

Повышенная надежность работы из-за отсутствия дорогостоящего подшипникового узла, работающего в условиях высоких знакопеременных нагрузок, что позволяет повысить межремонтный период и снизить эксплуатационные затраты.

Внедрение и использование Дробилки ДЦ характеризуется простотой монтажа и эксплуатации, а так же высокой надежностью:

Наличие специальных фундаментов не требуется;

Дробилки ДЦ при необходимости переноса могут быть легко перемещены при помощи крана;

Дробилки ДЦ легко встраиваются в существующие линии производства;

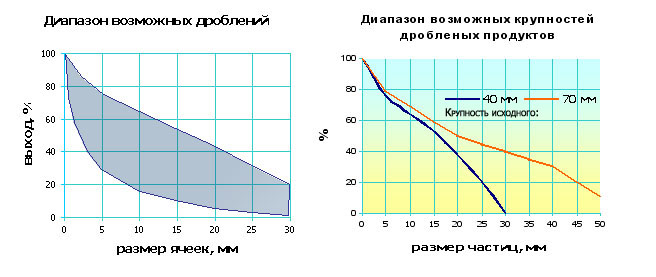

Возможность регулирования гранулометрического состава в процессе дробления;

Не требуется динамическая балансировка ускорителя после замены футеровочных элементов;

Режимы работы дробилки настраиваются оператором с помощью пульта управления, после очередной остановки дробилки нет необходимости в регулировке;

Нет контакта рабочих органов в процессе дробления, а так же через дробимый материал;

Недробимый материал, соответсвующий крупности питания, не приводит к поломкам или возникновению аварийных ситуаций и не требуют остановки работы;

Дробилки ДЦ устойчиво работают без вибраций при дисбалансах, достигающих до 2 кг, в то время как на аналогичных зарубежных ударных дробилках предельный уровень дисбаланса составляет 20 г;

Дробилки в базовой комплектации оснащаются механическими и электронными системами защиты и системой “плавного пуска” двигателя;

Низкий уровень вибрации, отсутствие механически нагруженных элементов и систем.

Щебень получается преимущественно кубовидной формы; количество лещадных зерен, в зависимости от свойств исходного материала и от размера фракций готового продукта, колеблется в пределах 2-12%, при требованиях ГОСТа до 15%;

Повышается прочность щебня не только за счет снижения содержания зерен ослабленной формы, но и за счет снижения трещиноватости кусков: прочность продуктов дробления на 10-15% выше прочности исходного продукта;

Грансостав дробленого материала не зависит от износа футерующих элементов;

Получение материала с повышенной поверхностной активностью частиц.