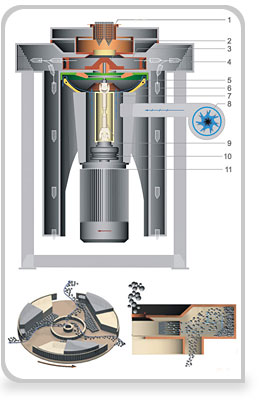

По сравнению с разрушением за счет сдвиговых напряжений в конусных и щековых дробилках разрушение в результате удара в центробежных дробилках имеет ряд преимуществ, позволяющих:

-

Значительно увеличить степень дробления

-

Снизить общие затраты на получение конечного продукта

-

Получить щебень преимущественно кубовидной формы

-

Повысить селективность раскрытия материала

- Все преимущества далее

Модели и технические характеристики

| Модель | ДЦ-0,63 | ДЦ-1,0 | ДЦ-1,25 | ДЦ-1,6 |

| Пропускная способность, т/ч до | 5-20 | 15-60 | 60-150 | 150-300 |

| Крупность питания*, мм | до 25 | до 40 | до 60 | до 70 |

| Установленная мощность, кВт | 22-55 | 45-132 | 110-200 | 160-315 |

| Габаритные размеры, LxBxH, м | 2,1х1,6x2,2 | 2,7x2,2x2,4 | 3,2x2,8x3,0 | 3,7x3,2x3,6 |

| Масса, т | 2,5 | 5,0 | 9,0 | 13,0 |

| Двигатель, обор/мин |

1500-2000 | 1500 | 1000 | 1000 |

* - максимальный линейный размер куска

Потребляемая мощность составляет от 60 до 80% от величины установленной мощности и зависит от режимов работы оборудования. Значения производительности и мощности главного привода выбираются из указанных диапазонов в зависимости от эксплуатационных параметров и физико-механических свойств дробимого материала.