Назначение - бесконтактное измерение параметров движения и вибрации, хранение, анализ и вывод данных при помощи унифицированных цифровых и аналоговых интерфейсов.

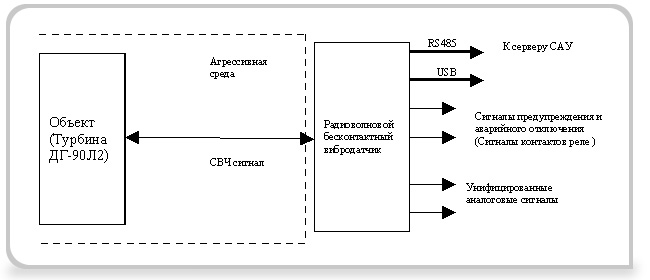

Назначение - бесконтактное измерение параметров движения и вибрации, хранение, анализ и вывод данных при помощи унифицированных цифровых и аналоговых интерфейсов.Область использования – газовая и нефтяная промышленность, авиация, теплоэнергетика, военная техника, и др. Например: в тепловой, газовой и энерготехнике – контроль работ валов и лопастей турбин с оценкой амплитуды и спектра вибраций, слежения за нормальным режимом работы и предупреждения аварийных ситуаций; в авиации – бесконтактный динамический контроль пуска турбин и состояния их лопаток при регламентных работах на авиационных двигателях.

Актуальность. В настоящее время для измерения вибраций широко используются контактные пьезоэлектрические вибродатчики, которые имеют невысокую стоимость и приемлемые метрологические характеристики. Они позволяют проводить измерения с высокой точностью в диапазоне низких частот и относительно больших амплитуд вибрации, но вследствие своей высокой инерционности они не применимы для измерения вибраций высокой частоты и малой амплитуды. Часто бывает, что установить контактный датчик на объект, совершающий механические колебания, трудно (объект является легкой структурой и физический контакт с датчиком нарушает его нормальную работу) или невозможно (высокотемпературные элементы, движущиеся с большими скоростями узлы, балансировку которых нельзя нарушить). Кроме того, контактные вибродатчики размещаются на вибрирующем объекте и, следовательно, они и линии, соединяющие их с устройствами обработки информации, подвергаются вредным, с точки зрения надежности, механическим, электромагнитным и температурным воздействиям, что приводит к частым и дорогостоящим сбоям и отказам в системах контроля состояния оборудования.

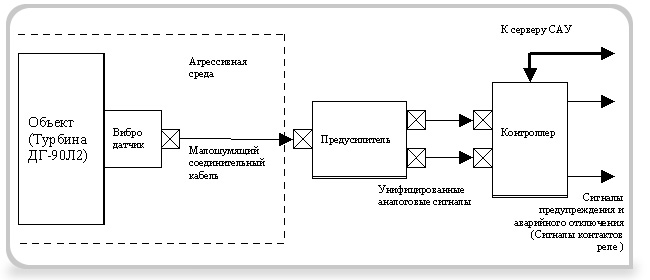

Например, по данным «Белтрансгаза» около 80% аварийных остановок турбин компрессоров трубопроводов являются ложными и вызваны сбоями и отказами контактных датчиков. Типичная схема включения контактного вибродатчика в систему автоматизированного контроля, мониторинга и защитного отключения газоперекачивающего агрегата типа ГПА Ц-16С с использованием корабельных двигателей ДГ-90Л2 приведена ниже (см. рис. 1).

Анализ схемы позволяет сделать вывод, что причинами отказов и сбоев являются агрессивная среда (вибрация и высокая температура - 250..300°С), воздействию которой подвергаются контактный вибродатчик и соединительный кабель, и наводки на малошумящий соединительный кабель (так как уровень сигнала от пьезоэлектрического датчика мал, то даже при исправной экранировке соединительного кабеля вероятность сбоя остается значимой).